사업단서 개발된 재활용 일부기술, 글로벌 선두 위치

<특집>

저탄소 녹색성장 핵심기술로 대한민국 탄소중립의 기반 될 것

자원순환기업 경쟁력 강화 및 고용창출 증대, 국가기간산업 경쟁력 강화

세계 각국의 적극적 경제성장 정책으로 야기된 자원 위기, 지구 온난화 문제는 이제 에너지, 환경 등 국부적 문제에서 확대되어 한 국가의 정치, 경제 전 분야의 미래를 결정하는 주요 변수로 부각되고 있으므로 이러한 문제를 해결할 수 있는 구체적 대안으로서 유용자원재활용기술개발사업(사업단장 조봉규, 이하 유용자원사업)의 추진이 필요하게 됐다.

우리나라도 향후 지속가능한 발전을 위해 친환경성장을 신국가발전의 패러다임으로 삼고 이를 활성화하기 위한 핵심동력으로 녹색기술 개발을 주요 정책으로 추진하고 있으며, 그 중심축에 자원의 절약과 환경보전을 동시에 달성할 수 있는 유용자원재활용기술개발사업단이 자리하고 있다.

최근 자원에 국가주의를 심화시켜 천연자원 가격 폭등을 유발시킴에 따라 우리나라 국내 산업은 자원의 수급불안정으로 인해 곤란을 겪고 있다.

유용자원사업단은 환경부 글로벌탑기술개발사업의 하나로 2011년 5월부터 2021년 4월까지 10년간 추진됐다. 총 사업비 규모는 1756억 원으로 정부지원금 1304억 원 및 민간 부담금 452억 원으로 구성됐다.

유용자원사업단은 환경 신산업의 성장 동력화, 환경개선과 삶의 질 향상, 기술 우위 및 선점을 통한 환경선진국 도약이라는 비전 아래 전기전자산업 폐자원 분야, 자동차산업 폐자원 분야, 금속/무기계 폐자원 분야 및 유기계 폐자원 분야의 4개 주요 분야에 대한 재활용 기술개발을 추진해 왔다.

환경 신산업 성장 동력화를 위해서는 저탄소 친환경성장 국가 비전을 실현하며, 고효율/고부가 자원순환 선진기술 개발 및 실용화해 자원순환기업 경쟁력 강화 및 고용창출을 증대하는 한편, 자원순환율 제고를 통한 자원위기 극복 및 국가기간산업 경쟁력을 강화했다.

<전기전자산업 분야 폐자원 재활용 기술>

세계적으로 휴대 전자기기, 전기차 등이 발달됨에 따라 리튬이온전지, 리튬1차전지를 비롯해 니켈수소전지, 망간-알칼라인 전지의 사용량이 증가하면서 폐전지 발생량도 급속도로 증가하는 추세이다.

현재 수거되는 폐전지는 종류별로 수거되지 않아 사전 분류공정이라는 복잡한 공정 필요하며, 특히 리튬계 폐전지(리튬이온전지, 리튬1차전지)는 전처리 공정에서 화재 및 폭발의 위험성에 노출되어 있어 안정적 처리 기술개발이 시급한 실정이다.

이에 국내 최초 리튬이온전지, 리튬1차전지, 망간-알칼라인전지, 니켈수소전지, 니켈카드뮴 전지를 혼합한 폐전지 재활용 고유 기술을 개발해 Co, Ni, Mn, Zn, Li 등 희유금속 수급 안정화 기반을 확보했다.

국내 폐디스플레이 발생량은 지속적으로 증가하는 추세이나 재활용은 일부 부품에 국한되어 재활용되고 있으며 대부분 매립 및 소각되고 있는 실정으로 폐디스플레이에 포함된 CCFL(Cold Cathode Fluorescent Lamp) 모듈은 다량의 수은을 함유하고 있어 수작업 처리과정 중 인체에 유해한 물질에 노출될 위험성과 환경적 유해성이 존재한다.

디스플레이 폐유리 중 LCD 폐유리의 경우 다량의 인듐 금속과 고품위 유리를 사용하고 있어 그 부가가치가 상당히 높으나 회수되지 못하고 대부분 매립 처리되는 상황으로 적정 처리기술 개발이 필요하다.

이에 폐디스플레이 해체/분리 표준화 체계를 확립하여 제조사, 제조년도, 사이즈 등에 관계없이 폐디스플레이 해체/분리가 가능한 자동화시스템을 구축했다. 또한 CCFL 처리 시 발생하는 수은 노출 방지를 위한 기술을 개발하여 폐디스플레이 및 디스플레이 폐유리 재활용 기반을 확보했다.

이 밖에도 인쇄회로기판(PCB), 형광등, LED등, 영구자석, HDD(hard disk drive) 등의 폐자원에서 유용자원을 회수하여 산업의 원료로 다시 사용할 수 있게 했다.

비철금속의 효과적인 재활용을 위해 레이저 기반의 분리선별 기술도 개발했다. 그리고 세계최초로 실리콘 슬러지로부터 실리콘 분말의 분리/회수 및 이차전지 음극소재 제조 기술을 개발했다.

회수 실리콘을 이차전지 음극소재 제조 시 가격경쟁력이 우수하며, 실리콘 사용량이 많은 중국, 대만 등 해외진출이 기대된다.

<자동차산업 분야 폐자원 재활용 기술>

산업발전에 따른 자동차 증가로 인해 해마다 약 80만 대의 폐자동차가 발생하고 있다(2016년 기준). 현재 국내 폐자동차의 해체 재활용 통합 네트워크는 초기 단계로, 해체공정 설비 및 운영지원시스템의 구축이 필요하다.

유형별 분류, 맞춤형 시스템 설치, 실시간 해체 data 전송 등 시스템 구축을 통해 폐자동차 해체 및 탈거를 위한 자원순환 통합 시스템을 개발했다.

전 세계 Li, Co, Ni, Mn의 생산량은 전기자동차용 리튬이차전지 수요 증가에 따라 공급 부족이 심화되고 있다. 따라서 폐전기자동차에서 발생하는 대용량 Li이차전지의 안정적 해체, 파쇄, 방전 및 습식 제련 기술을 개발해 대용량 Li이차전지에 포함된 유가자원을 회수하고 재활용하는 순환활용 시스템이 필요하게 됐다.

이에 대용량 Li이차전지로부터 고순도 희유금속을 회수하고 플라스틱 등 유용자원을 재활용 하는 기술을 개발했다. Li이차전지 재활용을 통하여 전략광물인 Li, Co, Ni, Mn 등의 안정적 확보 및 사용 후 폐기된 리튬이차전지를 다시 리튬이차전지 원료로 공급하는 완전순환형 자원 재활용 기술 확립으로 국내 관련 산업 활성화가 기대된다.

마그네슘합금은 수송기기 및 휴대용 전자기기의 경량화에 따라 사용량이 급증하고 있으나, 사용이 완료된 폐부품은 적절한 재활용 없이 알루미늄 등 타금속에 혼입되어 저부가로 처리되고 있다. 자동차에 사용된 마그네슘 소재의 재활용 활성화를 위하여 재생재의 고부가화 및 친환경 처리공정이 필요하다.

마그네슘 용탕 고품질 정제 기술 및 난연 마그네슘 합금의 고성능화 기술개발을 통하여 폐부품 처리공정에서의 온실가스 발생량이 저감됐다. 자동차에 사용된 마그네슘합금 부품의 자원순환고리를 완성하고 배출가스거래제에 대한 국내 마그네슘 산업계의 경쟁력 확보가 기대된다.

폐차 재활용률 95% 이상 달성을 위해 국내외적으로 자동차 재활용 관련 규제가 지속적으로 강화되고 있으며, ASR의 재활용률 80% 이상 달성되어야 총괄 재활용률 95% 달성이 가능하다.

이에 다양한 물리적 요소기술을 융합한 고효율 복합선별 기술 및 다양한 물질의 재질분리를 위한 물리적 요소기술(비중선별, 와류정전선별)을 적용해 국내최초, 폐자동차 파쇄잔재물(ASR)의 복합선별 시스템을 개발했다.

<금속/무기계 폐자원 분야 재활용 기술>

미세먼지 등 대기오염의 주된 원인인 질소산화물(NOx) 배출을 엄격히 규제함에 따라, 탈질 촉매의 수요 급증하고 있으나 국내 발생하는 탈질 폐촉매는 연간 약 1만1000톤(2016년 기준)으로 대부분 매립되고 있어 환경적 경제적으로 큰 손실을 낳고 있다.

탈질 폐촉매에는 TiO2를 담체로 전략금속인 V2O5와 WO3이 함유되어 있어 순환자원으로써의 가치가 매우 높다. 세계최초로 탈질 폐촉매로부터 유가금속 고효율 회수기술을 개발해 재자원화 및 폐기비용 절감할 수 있으며 매립에 의한 토양/수질오염 등을 저감 하고 촉매원료의 해외 의존도를 낮출 수 있게 됐다.

국내에서 발생하는 석유화학 폐촉매가 대부분 국내보다 기술력이 높고 관련 법규 제약이 적은 해외기업에게 수출되고 있다.

기존 습식공정의 경우 Ni은 회수되지 않고 2차 폐기물로 방치되어 자원손실이 크므로 적정 재활용 기술이 필요한데 친환경적 건식처리 기술을 이용하여 탈황 폐촉매로부터 합금철을 생산하여 V, Ni, Mo 등 유가금속 자원을 회수하는 재활용 기술을 개발했다.

국내 절삭공구 스크랩의 90% 이상을 차지하는 텅스텐카바이드(WC) 슬러지는 연간 1800톤 발생하고(2018년 기준) 있으나 중국의 슬러지 수입제한 조치에 따라 국내에서 자원화 할 수 있는 재활용 기술개발이 필요하게 됐다.

특히 저품위 스크랩으로부터 고순도 텅스텐을 회수하는 재활용 기술개발이 필요하다. 이에 텅스텐 소프트 스크랩으로부터 텅스텐과 코발트를 95% 이상 회수할 수 있는 고효율 공정기술을 개발했으며 초경공구, 합금, 촉매 및 2차전지 등의 고부가가치 제품의 원료소재로 사용할 수 있게 됐다.

철강산업 환원슬래그는 고부가 재활용 기술이 없어 단순 저가의 토목용 골재나 매립재 등으로 사용 중이며, 야적 시 분화에 의한 비산먼지, 침출수 오염 등이 발생하는 대표적 환경오염 폐기물이다.

제강환원슬래그에 공기 급냉 방식을 적용하여 안정화 된 비드상으로 제조하고, 이를 분쇄하여 고온 소성 과정 없이 반응성 높은 고부가 속경시멘트를 세계최초로 개발했다.

이를 통해 염기성이 높은 비산먼지와 침출수 등의 환경오염 문제 해결했을 뿐만 아니라 국내발생 환원슬래그를 전량 속경시멘트 생산 시 3200억 원 매출이 가능하며 전 세계 발생 환원슬래그 전량 재활용 시 6조8000억 원 해외시장 선점할 수 있을 것으로 기대되고 있다.

또한 연간 73만 톤을 재활용할 경우 50만 톤의 탄소배출량 저감 효과(전 세계 980만 톤)가 기대된다.

<유기계 폐자원 분야 재활용 기술>

PET(polyethylene terephthalate)는 열안정성, 투명도, 강도 등의 물성이 우수하여 용기류, 필름, 섬유 등과 같은 다양한 분야에 활용되고 있으며 이에 따라 PET 폐자원의 배출은 지속적으로 증가 추세이다.

그러나 PET 폐자원의 회수율이 낮아 재활용률이 낮으며, 미회수 PET 폐자원은 소각이나 매립되고 있어 환경오염을 유발할 뿐만 아니라 경제적으로 많은 손실이 발생하고 있다.

이에 폐자원별 특성에 맞는 전처리 기술로 모든 미활용 PET의 재활용이 가능하며 특히 화학원료화를 통해 저급 PET 폐자원으로부터 BHET(Bis(2-hydroxyethyl) terephthalate)를 생산하여 UPR(unsaturated polyester resin), Polyol 등을 생산하는 원료로 재활용 할 수 있는 기술을 개발했다.

냉장고 단열재인 폐우레탄은 고형연료(RDF)화 또는 단순 소각되고 있으나, 독성 기체(cyan) 발생 등 환경오염의 위험성이 매우 높다. 또한 자동차 seat, 침대 매트리스, 가구류 쿠션 및 신발류 등의 폐우레탄 역시 적정 재활용 기술이 없어 단순 소각되고 있다.

이 기술은 폴리우레탄 폐자원으로 화학적 처리 공정을 통한 고부가 원료로 회수해 다시 원래의 우레탄 제조용으로 무한 반복 순환활용 하는 자원순환 기술로 대기오염과 자원낭비를 동시에 해결할 수 있다.

전 세계적으로 음식물용 식물유 생산량이 증가하며, 이에 따라 폐식용유 발생량도 지속적으로 증가하고 있다. 국내에서 발생되는 저산가 폐식용유는 소각 및 매립되고 있어 자원손실이 심각하며, 화학원료화를 통한 고부가 자원순환 재활용이 필요하다.

이에 고산가의 유지 폐자원을 친환경중합체, 점·접착 소재 및 핫멜트 접착소재로 활용하는 재활용 기술을 개발했다.

유럽을 중심으로 친환경 중합체 의무 사용이 강화되고 있는 추세에 저급 동·식물유 폐자원을 이용한 친환경 중합체 개발은 관련 산업 활성화에 기여할 것으로 기대되고 있다.

LCD, 반도체 등 IT산업의 급속한 성장으로 시너 및 박리액 등 전량 수입되고 있는 유기용제의 수요가 급증하는 추세이다. 그러나 대량 발생되는 폐유기용제는 소각, 매립 등으로 단순 처리되고 있어 폐기물 처리비용 증가 및 환경오염 개선을 위해서는 재활용해 다시 사용할 필요가 있다.

이에 세계최고 효율의 고비점박리액 및 시너액 재생회수기술의 상용화에 성공했으며 이로 인해 전량 수입되는 고가 유가자원의 수급불균형 해소로 IT산업의 경쟁력 및 활성화 기반을 마련했다.

전 세계적으로 폐전자제품의 연간 발생량은 약 5000만 톤에(2018년 기준) 달하고 있으나 재활용되는 비율은 15% 미만이며, EU의 WEEE 지침 강화로 재활용이 더욱 중요시 되고 있다.

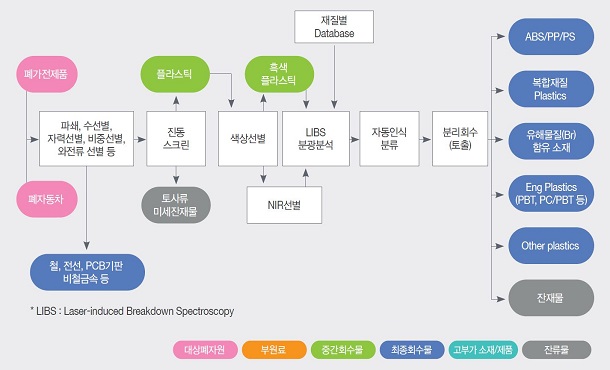

폐소형가전이나 폐자동차에는 엔지니어링 플라스틱(engineering plastic) 및 복합재질 흑색 플라스틱의 비율이 높으나 적정 선별기술이 없어 효율적으로 재활용되지 못하고 있다.

이에 세계최초로 인공지능 및 광학센서 기술을 접목해 폐가전 및 폐자동차에서 발생되는 흑색 플라스틱을 재질별로 선별하는 기술을 개발했다. 아래 그림은 흑색 폐플라스틱의 재질별 선별 과정을 보여주고 있다.

그 외에도 폐고무의 상온 미세분말화 및 no-binding 기반 재활용 기술을 개발했으며 초임계 유체를 이용한 전선용 폐XLPE(cross linking-polyethylene)의 탈가교 재활용 기술을 개발해 신규 수요 창출에 기여하고 있다.

산업의 발전에 따른 천연자원의 사용과 에너지 소비로 인한 온실가스의 과다 발생이 전 지구적 환경오염의 주범으로 지적되고 있다. 또한 IT, 자동차 등 주력산업의 필수요소인 “자원”의 안정적 확보 경쟁으로 인해 기초자원의 가격이 급등하고 있다.

원자재 수급문제가 국가 경제 발전의 핵심요인으로 부각됨에 따라 자원의 순환 이용에 대한 인식이 강화되면서 재활용, 즉 자원순환 관련 신산업이 환경과 경제의 상생을 가능하게 하는 최우선 과제라는 인식을 전 세계가 공유하게 됐다.

즉, 폐기물이 “쓰레기”가 아닌 “순환자원”으로서의 새로운 가치 창출과 녹색성장의 원천으로 급부상하고 있다.

유용자원사업의 성과로 사업단에서 개발된 재활용 기술은 유럽 등 선진국에 비해 동등한 수준 이상으로 발전했으며, 일부 기술은 세계 최초로 글로벌 선두에 위치해 있다.

또한 제조산업의 근간을 이루는 희유금속 등 원료소재의 원활한 순환공급 체계를 구축했으며 환경적으로 기존 매립이나 소각을 대신해 재활용함으로 2차 오염을 최소화하는 한편 환경부담을 줄이고 온실가스 감축에 크게 기여했다.

친환경 자원순환기술은 앞으로 환경 신산업의 성장을 선도하며 환경개선과 국민 삶의 질 향상은 물론, 기술우위 선점을 통한 환경선진국으로의 도약에 기여할 대표적 분야이다.

유용자원사업단에서 개발된 기술은 천연자원의 절약과 환경오염 문제를 동시에 해결하는 저탄소 녹색성장의 핵심기술로서 환경(ECO) 중심사회로의 전환을 통한 대한민국 탄소중립의 기반이 될 것으로 기대된다.

<조원상 기자>